Nuevo generador de TeraHercios de 280 GHz con potencia…

Presentamos el un nuevo generador de Terahercios con frecuencia a 280 GHz y con una impresionante potencia de salida de 50 mW.

Los generadores de 300 GHz / 280 GHz son cada vez más populares en diversos campos relacionados con aplicaciones científicas e industriales. En particular, esta potente generador se ofrecerá como una de las opciones de iluminación para el sistema de escáner de imágenes de terahercios de alta velocidad de ~ 300 GHz con alta resolución.

La nueva fuente complementa adecuadamente la línea de productos de generadores de terahercios existentes que cubren las frecuencias de 100 GHz, 140 GHz, 180 GHz, 200 GHz, 280 GHz y 300 GHz.

Información del producto

Si necesita asesoramiento personalizado o tiene preguntas sobre cualquiera de nuestros productos o servicios, comuníquese con nosotros.

Nuevo mini controlador MSC7401 para sensores inductivos

El nuevo controlador MSC7401, de reducidas dimensiones, está diseñado para ser operado con medidores de desplazamiento y sensores de medición LVDT y LDR.

Debido a su robusta carcasa de aluminio protegida para IP67, este controlador de un solo canal está predestinado para tareas de medición industrial. Una gran variedad de sensores y medidores de desplazamiento inductivo compatibles de Micro-Epsilon combinados con una relación precio / rendimiento optimizada abre numerosos campos de aplicaciones en tecnología de automatización y construcción de maquinaria.

Información del producto

Si necesita asesoramiento personalizado o tiene preguntas sobre cualquiera de nuestros productos o servicios, comuníquese con nosotros.

Detección de color de frentes de cocina

Las cocinas están disponibles en muchos colores diferentes. Para garantizar que el cliente reciba el color deseado, el sensor colorSENSOR OT-3-MA inspecciona el color de los frentes de la cocina en el proceso de pintado. La inspección también incluye verificar las diferencias de color durante el proceso de producción, asegurando que se aplique un color homogéneo.

El proceso de medición garantiza que los frentes de cocina que salen de la planta de producción tengan el color correcto. Incluso se pueden detectar las más pequeñas desviaciones de color, imperceptibles al ojo humano.

Productos relacionados

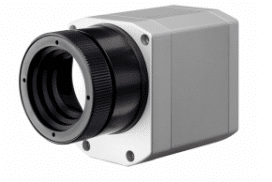

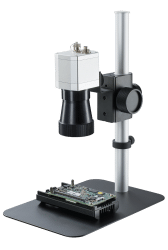

Cámaras infrarrojas en el desarrollo de la electrónica

Ha habido una clara tendencia en el desarrollo de la electrónica en los últimos años, en los que los dispositivos son cada vez más pequeños y su electrónica más compacta. En consecuencia, los problemas causados por el calentamiento deben ser atendidos con gran cuidado. La moderna tecnología de medición infrarroja es una ayuda importante en este sentido.

El consumo de energía genera calor

La cada vez mayor densidad de integración significa que la cantidad de calor que resulta del consumo de energía en los componentes aumenta todo el tiempo. Otro factor es la miniaturización continua, que puede impedir la disipación eficiente del calor. Incluso las aplicaciones que transportan corrientes relativamente grandes son cada vez más comunes, por ejemplo, en la tecnología de accionamiento, gracias al uso de la electrónica de potencia.

La vida útil de los elementos semiconductores depende enormemente de la temperatura. Un aumento en la temperatura de 10° C causará una reducción del 50% en la vida útil. Esto significa que los desarrolladores de ensamblajes electrónicos se enfrentan al desafío de controlar el comportamiento térmico de los circuitos y ensamblajes.

Medición mediante cámaras infrarrojas

Las temperaturas de los semiconductores, las placas de circuitos impresos o los ensamblajes completos se miden de manera ideal con la ayuda de la tecnología infrarroja. El procedimiento de medición es rápido, preciso y sin contacto, una consideración de especial importancia en la fabricación de productos electrónicos. Al medir, se deben realizar verificaciones para ver exactamente en una placa de circuito donde se producen determinadas temperaturas. Las causas de temperaturas excesivas pueden ser múltiples: componentes defectuosos, circuitos con dimensiones incorrectas o uniones mal soldadas.

Para registrar correctamente las temperaturas de componentes y estructuras muy pequeños en una placa de circuito, se necesita una cámara de infrarrojos con una resolución adecuadamente alta. Con esto puede, por ejemplo, identificar exactamente qué componente en una placa de circuito está mostrando temperaturas excesivas.

Fases de medición

Las cámaras infrarrojas se utilizan en varias fases del desarrollo de la electrónica. A menudo, las temperaturas en una placa de circuito impreso se simulan de antemano utilizando cálculos de modelos térmicos. Cuando se miden prototipos, estos cálculos de modelos térmicos pueden verificarse. Si surgieran discrepancias, los datos recopilados durante la medición se pueden incluir a su vez en las simulaciones para mejorar los modelos.

Al medir prototipos, se pueden identificar los componentes que consumen una cantidad excesiva de energía. Esto permite detectar errores en el diseño del circuito en una etapa temprana. La interferencia mutua de los componentes en la placa de circuito también se puede detectar.

En la producción, a menudo se utilizan ensamblajes de proveedores externos. Para llevar a cabo el control de calidad de estos conjuntos, la tecnología de medición infrarroja también se utiliza aquí. Este control se puede realizar en todos las unidades, o mediante muestreo aleatorio. Las cámaras de infrarrojos también se emplean en la inspección final como parte del aseguramiento de la calidad de los ensamblajes terminados o las placas de circuito. Esto permite identificar componentes o ensamblajes defectuosos.

Cámaras ideales para medición de temperatura en el desarrollo de electrónica

Las cámaras de infrarrojos optris PI 450 y PI 640 son ideales para la medición de conjuntos electrónicos. Cuentan con tamaños de detector de 382 x 288 píxeles (PI 450) y 640 x 480 píxeles (PI 640).

Con la lente de microscopio intercambiable y enfocable, como se muestra en la imagen a continuación, también puede capturar componentes o estructuras muy pequeñas en una placa de circuito. El diámetro de punto de medición más pequeño es de 42 µm para el PI 450 y tan pequeño como 28 µm para el PI 640. Las temperaturas se miden con una precisión de ± 2 ° C. Con la velocidad de cuadro máxima posible de 125 Hz, los procesos rápidos también pueden hacerse visibles. Ambas cámaras de infrarrojos toman fotos y videos que pueden analizarse con el software de análisis.

Productos relacionados

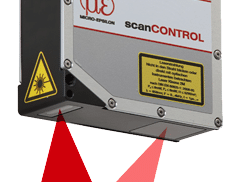

Descarga gratuita software scanCONTROL 3D-View 3.2

La nueva versión del paquete de software scanCONTROL 3D-View 3.2 para los escáneres láser scanCONTROL ya está disponible.

El software scanCONTROL 3D-View está diseñado para ver y exportar información 3D obtenida a través de los escáneres scanCONTROL. El software permite vistas 3D interactivas de secuencias de perfiles y su exportación a formatos de archivo comunes que se pueden posteriormente importar al entorno CAD del usuario. Además, 3D-View también admite la configuración del sensor scanCONTROL.

Formulario para descarga gratuita

Nuevas funcionalidades de la versión 3.2:

- Vista "Mostrar datos de imagen"

- Modo sin conexión: recortar y guardar secuencia de perfil

- Eliminar una tendencia mediante el ajuste plano o polinomial de datos 3D

- Filtro de erosión, mediana y media de datos 3D.

- Ajustes de iluminación y características de superficie.

- Exportar datos 3D en formato de capas (ascii / binario)

- Estiramiento de color para la escala de color de las vistas 2D y 3D

- Configuración de la paleta de colores común para las vistas 2D y 3D

- Color de superficie ajustable

- Mostrar plano de referencia

- Vista 2D: entrada manual para ROI disponible

- Vista 3D: Nuevas opciones "Vista desde la dirección x- / y- / z"

- Elementos de menú "Perfiles recientes" y "Parámetros recientes"

- Los archivos de parámetros se pueden abrir haciendo doble clic en el explorador de Windows

Productos relacionados

Si necesita asesoramiento personalizado o tiene preguntas sobre cualquiera de nuestros productos o servicios, comuníquese con nosotros.

Descarga gratuita software scanCONTROL Configuration Tools 6.1

La nueva versión del paquete de software scanCONTROL Configuration Tools 6.1 para la parametrización de los escáneres scanCONTROL ya está disponible.

Formulario para descarga gratuita

Nuevas funcionalidades:

- Nuevo modo de conexión disponible para operar con múltiples sensores. * Selección del sensor al iniciar el software.

- Selección de la fuente de parámetros al establecer una conexión (modo archivo/usuario)

- Área de información sobre el sensor conectado en la vista principal.

- Guardar buffer de anillo

- Vista previa de los perfiles que se almacenan en el búfer de anillo.

- Vista previa de la secuencia de perfil cargada

- Soporte para el formato comprimido de datos de perfil.

- Selección/conexión posterior de un sensor a través del menú o la barra de herramientas (anteriormente en el cuadro de diálogo "Configuración avanzada del sensor")

- Elementos de menú "Perfiles recientes" y "Parámetros recientes"

- Programas de medición "Gap Start / End", "Seam Start / End" y "Groove Start / End": la coordenada Z está disponible como valor de medición

- Los archivos de parámetros se pueden abrir haciendo doble clic en el explorador de Windows

- Vista "Combinación de resultados":

- Ocultar las señales combinadas.

- El valor de medición seleccionado actualmente se puede establecer en cero

- Vista "Calibrar posición":

- Modo sin conexión, incluida la calibración posterior de la secuencia de perfil cargada

- El ángulo medido actualmente se puede establecer en cero

Productos relacionados

Si necesita asesoramiento personalizado o tiene preguntas sobre cualquiera de nuestros productos o servicios, comuníquese con nosotros.

Sensores para el mantenimiento de aerogeneradores

Sin la implantación de sensores en las turbinas eólicas, éstas serían menos seguras, más costosas de operar, impidiendo así mismo el predecir con precisión la aparición de fallos inminentes. Esto conllevaría el tener una vida útil inferior a los veinticinco años que se espera que operen. Lo más importante, es que los parques eólicos necesitan datos precisos sobre cada turbina y sus componentes más importantes, que sólo pueden ser proporcionados por sensores conectados entre sí, y conectados a un centro de comando.

Los aerogeneradores son un ejemplo clásico (aunque poco convencional) de IoT industrial en acción: tienen todos los ingredientes necesarios, desde los sensores para turbinas eólicas hasta las redes que los conectan, aunque estas redes son normalmente Ethernet y no inalámbrica. Una red de parques eólicos IoT puede aprovechar los beneficios de los datos operativos históricos de sus aerogeneradores, como velocidad del viento, potencia, ángulos de cabeceo de las palas, temperatura de la caja de cambios y otras medidas para analizar las tendencias de funcionamiento. A partir de esto, los operadores pueden crear un modelo que pueda predecir qué componentes inspeccionar y cuándo. Toda la información, así como las alertas de estado y otros resultados de la supervisión, se pueden ver y analizar para poder tomar las acciones pertinentes desde cualquier lugar, tan sólo usando un smartphone, una tablet o un ordenador.

Las turbinas eólicas son complejas y, por lo general, tienen más de 8,000 componentes. Sus enormes palas y estructuras de torre están ancladas a plataformas hechas de miles de toneladas de acero y barras de refuerzo, que miden de 30 a 15 m de ancho, y de 6 a 10 m de profundidad.

La tecnología de los sensores proporciona un gran potencial de optimización para los aerogeneradores. El uso de métodos de prueba modernos proporciona una alta calidad y un funcionamiento confiable. Por lo tanto, los sensores se utilizan cada vez más para el desarrollo, producción y operación de turbinas eólicas.

Una aspecto de optimización que se viene realizando es mediante el uso de sensores de desplazamiento. Este sistema de sensores es fundamental en una turbina eólica, ya que el movimiento de la góndola y los rotores se realiza de manera automática y, por lo tanto, debe medirse.

Hay muchos tipos diferentes de sensores utilizados en las turbinas eólicas. En general, ellos detectan, monitorizan y comunican información sobre parámetros, tales como:

- Cambios en la distancia entre dos componentes cerca uno del otro

- Medición del desplazamiento del disco de embrague

- Medición del espacio de lubricación del eje y su apoyo

- Medición de la separación del rotor

- Control de los niveles de vibración que, si son excesivos, pueden causar daños importantes

- Controlar los cambios en la temperatura en la caja de cambios, la presión y las tensiones mecánicas

El siguiente video muestra de manera gráfica la utilización de sensores de posición y desplazamiento en aerogeneradores:

Productos relacionados

Control de calidad mediante Escáneres 2D/3D en la industria…

En la industria de la madera es importante conocer analizar la calidad obtenido durante el proceso de fabricación de los productos derivados. Los defectos y cortes producidos en el proceso son frecuentes y hay que estar alerta cuando este error tiene un efecto continuo. Para el aseguramiento de la calidad, algunas de las tareas más comunes de control son:

- Control del contorno en suelos

- Control de tablones

- Forma rectangular en tablas

- Defectos en superficies (ej. parquet)

En este caso los escáneres 2D/3D con luz azul son perfectos para ofrecer medidas de precisión en aquellas superficies brillantes, transparentes u orgánicas. Mesurex dispone de diferentes escáneres para cada fase del proceso de fabricación: escáneres frecuencia rápida de muestreo (HIGH SPEED Series), compactos (COMPACT Series), con software integral (SMART Series) o con software desarrollado especificamente para la medición de brechas (gapCONTROL).

Productos relacionados

Cómo combatir la Acrilamida en alimentos mediante Visión Hiperespectral

La Acrilamida es una sustancia que, en alimentos tratados térmicamente, supone un problema de seguridad alimentaria debido a que dicho compuesto es un neurotóxico. En investigaciones realizadas en laboratorios se ha demostrado ser cancerígena. Este contaminante puede encontrarse en alimentos como las patatas fritas, pan de molde, cereales, galletas, café tostado e incluso en las aceitunas negras.

La formación de la Acrilamida se produce de manera "natural" cuando la temperatura del tratamiento en los alimentos supera los 120ºC y el ambiente contiene poca humedad (conocido como "Reacción de Maillard": transformación surgida entre un aminoácido libre y un azúcar reductor). A diferencia del resto, en las aceitunas negras parece que no transcurre a través de esta reacción, sino por algunos péptidos del fruto involucrados en el mecanismo de esta formación cancerígena.

Para combatir y detectar este contaminante, la Visión Hiperespectral permite obtener información química y física de cada punto de las muestras gracias a la potencia de la espectroscopia del infrarrojo. Esta tecnología está obteniendo resultados positivos en la detección y medida de acrilamidas en el transcurso de cocción, además de ofrecer en general un control de calidad mayor en los alimentos procesados.