Nuevo sensor capacitivo capaNCDT DT61x4 ideal para automatización

El capaNCDT DT61x4 es un sistema activo y capacitivo para mediciones de desplazamiento, distancia y posición. El sistema de medición, que consta de un sensor con preamplificador integrado, un cable robusto y un controlador compacto, está listo de inmediato para su uso sin ninguna calibración in situ.

El sistema de medición está disponible con una longitud de cable de hasta 15 m y es ideal para aplicaciones de automatización. El capaNCDT 61×4 es particularmente adecuado para la fabricación automatizada de robots y tareas de medición con cadenas de arrastre. Además, se utiliza en la construcción de máquinas y la producción de semiconductores. Para una calidad de señal óptima, la longitud de cable deseada ya está calibrada de fábrica.

Sensor compacto y robusto

Este dispositivo está diseñado con una carcasa de acero inoxidable y un elemento sensor de cerámica. El cable integrado en el lado del sensor ofrece ventajas considerables: reduce significativamente el espacio de instalación requerido al tiempo que aumenta la estabilidad mecánica del sensor.

Ofreciendo alta flexibilidad y longitudes de hasta 15 m, los robustos cables capaNCDT 61x4 son ideales para tareas de medición en robots y en tecnología de automatización.

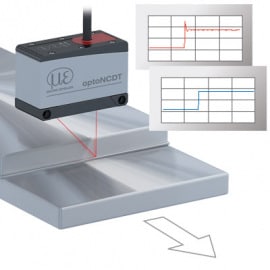

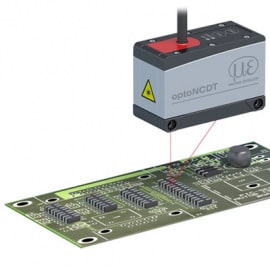

Nuevo sensor de triangulación láser optoNCDT 1900

El nuevo sensor de triangulación láser optoNCDT 1900 es la última tecnología en sensores de medición de distancia, posición y desplazamiento para aplicaciones de automatización avanzadas. Este sensor de triangulación compacto logra una alta precisión de medición y tasas de medición de hasta 10 kHz. El sistema óptico de alto rendimiento genera un pequeño punto de luz que permite detectar incluso los más pequeños detalles y estructuras de manera fiable.

Sensor láser de última generación

El optoNCDT 1900 es el último modelo de sensores de triangulación láser. Este sensor innovador se utiliza para mediciones de desplazamiento dinámico, distancia y posición e impresiona por su alta velocidad, diseño y precisión. El controlador integrado de alto rendimiento permite el procesamiento rápido y altamente preciso, así como la salida de valores de medición.

El innovador sensor de triangulación láser optoNCDT 1900 combina la máxima precisión con la última tecnología, y es ideal para una amplia variedad de aplicaciones como automatización industrial avanzada, la industria del automóvil, la impresión 3D y las máquinas de medición de coordenadas.

Máxima estabilidad basada en la optimización inteligente de la señal

Por primera vez, está disponible un promedio de valores de medición de dos pasos para optimizar la señal. Esto permite una señal suave en los bordes y pasos. Especialmente para mediciones de alta velocidad de partes móviles, el promedio de alto rendimiento permite un curso de señal preciso.

Compensación de superficie avanzada: Control de exposición inteligente para superficies exigentes

El optoNCDT 1900 está equipado con una función de control de superficie inteligente. Los nuevos algoritmos permiten resultados de medición estables incluso en superficies exigentes que presentan reflejos cambiantes. Además, el sensor es extremadamente resistente a la luz ambiental y también se puede utilizar en entornos muy iluminados. Los nuevos algoritmos compensan la luz ambiental de hasta 50.000 lux.

Instalación simple y operación inicial

Montar el sensor usando manguitos de ajuste alinea automáticamente el sensor en la posición correcta. Esto permite un fácil reemplazo del sensor y una precisión aún mayor para resolver tareas de medición. Gracias a sus pequeñas dimensiones, el sensor láser también se puede integrar en espacios reducidos.

Interfaces modernas para la integración en máquinas y sistemas

El sensor láser está equipado con una interfaz RS422 y salidas analógicas. Los módulos de interfaz Micro-Epsilon también ofrecen EtherNet / IP y PROFINET.

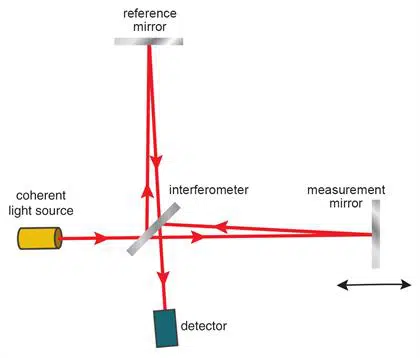

Introducción a la interferometría

La interferometría es una de las técnicas de medición de precisión más utilizadas. La precisión proporcionada por los interferómetros ha permitido innumerables descubrimientos y avances científicos, siendo además su uso muy común en aplicaciones industriales que incluyen espectroscopía infrarroja, telecomunicaciones y metrología.

Principio de la interferometría

Una de las propiedades físicas únicas de las ondas es su capacidad de superponerse unas encima de las otras. Esto surge del hecho de que, a diferencia de la materia sólida, pueden existir dos o más ondas en el mismo espacio físico, y mientras lo hacen, sus amplitudes se suman.

Cuando las dos ondas están perfectamente en fase entre sí, esta superposición produce una onda resultante con el doble de intensidad que la original. Por otro lado, cuando las dos ondas están perfectamente desfasadas, se cancelan. Estos dos procesos se conocen como interferencia constructiva y destructiva, respectivamente.

Interferencia constructiva vs destructiva

Interferómetro

En un interferómetro, dos haces de luz idénticos, típicamente de una fuente láser, recorren dos trayectorias ópticas distintas, determinadas por un sistema generalmente de espejos y prismas que, finalmente, convergen para formar un patrón de interferencia. Cuando se conoce la longitud de onda de la luz empleada, pueden medirse distancias pequeñas en la trayectoria óptica analizando las interferencias producidas.

Los dos haces viajan en direcciones distintas, denominadas trayectorias, y se recombinan antes de llegar a un detector. La diferencia de la distancia recorrida por los dos haces crea una diferencia de fases entre ellos.

Esquema de interferómetro con trayectorias ópticas

Esta diferencia de fase introducida crea el patrón de interferencia entre las ondas inicialmente idénticas, que se detecta en el detector.

Si un único haz se ha bifurcado en dos trayectorias (medición y referencia), entonces, la diferencia de fase diagnostica cualquier cambio producido a lo largo de las trayectorias. Puede ser un cambio físico en la longitud de la trayectoria o un cambio del índice de refracción sobre el que viaja el haz.

Interferómetros Micro-Epsilon para la industria y para automatización

Los interferómetros industriales de luz blanca de Micro-Epsilon constan de un sensor robusto, un cable de sensor altamente flexible y un controlador en una carcasa de aluminio que se puede montar en un riel DIN. El controlador tiene un control de temperatura activo, que compensa los cambios en la temperatura ambiente y, por lo tanto, logra una enorme estabilidad de temperatura.

Sensor óptico MicroEpsilon para medición interferométrica

Estos sensores generan un pequeño punto de luz en todo el rango de medición. El diámetro del punto de luz es de solo 10 µm y permite la detección de pequeños detalles como estructuras en semiconductores y componentes electrónicos miniaturizados. El punto de luz se visualiza mediante un láser piloto y facilita la alineación del sensor.

El controlador ofrece interfaces integradas como Ethernet, EtherCAT y RS422, así como conexiones de codificador adicionales, salidas analógicas, entradas de sincronización y E/S digitales. Esto permite que el interferómetro se integre en todos los sistemas de control y programas de producción.

Gracias a su diseño robusto, estos interferómetros se pueden integrar fácilmente en entornos industriales. Las longitudes de cable de hasta 10 m también permiten una separación espacial del sensor y el controlador. Para tareas de medición en salas limpias y en vacío, se encuentran disponibles sensores, cables y accesorios de alimentación de cables adecuados.

Dispone de una interfaz web fácil de usar, por lo que no se necesita ningún software adicional para configurar el controlador y los sensores. Se puede acceder a la interfaz web a través de una conexión Ethernet que permite la configuración rápida y fácil de, por ejemplo, promedios, tasas de medición y preajustes.

Detección de fiebre con cámara termográfica: solución fiable y…

¿Por qué los termómetros infrarrojos no son fiables para la detección de fiebre?

Durante la pandemia, los termómetros infrarrojos se popularizaron para detectar fiebre en espacios públicos. Sin embargo, estos dispositivos manuales presentan varias limitaciones que afectan a su fiabilidad:

-

Medición en un solo punto: El valor de la medición varía con la distancia.

-

Falta de precisión: No identifican el punto más caliente del rostro, necesario para una medición precisa.

-

No cumplen con la normativa IEC 80601-2-59: Esta norma establece la necesidad de mediciones precisas en el lagrimal, el área más fiable para detectar fiebre.

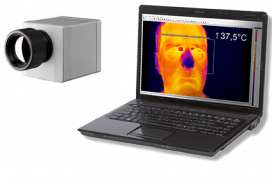

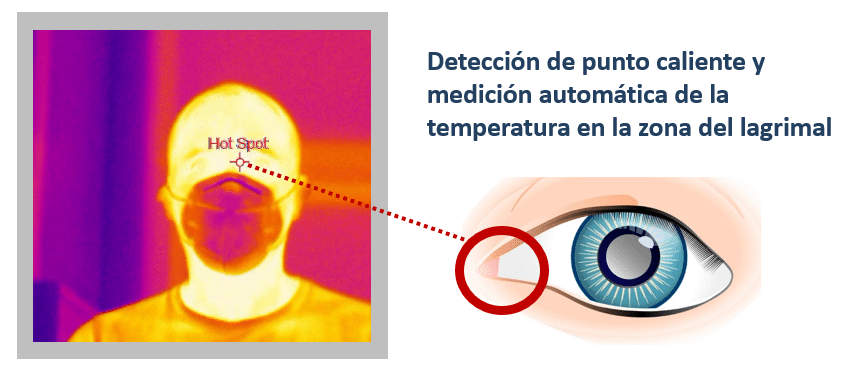

Cámara termográfica PI 450i: detección precisa y fiable de fiebre

La cámara termográfica Optris PI 450i, distribuida por Mesurex, es la solución profesional ideal para la detección de fiebre. Su tecnología avanzada permite realizar mediciones precisas, automáticas y sin contacto físico, lo que la convierte en una opción perfecta para entornos como hospitales, escuelas, fábricas o aeropuertos.

Características clave:

-

Precisión en el lagrimal: Mide la temperatura en la zona más representativa del cuerpo.

-

Detección automática de fiebre: Emite una alarma y bloquea el acceso si la temperatura es elevada.

-

Cumplimiento de la normativa IEC 80601-2-59: Asegura mediciones precisas y seguras.

Ventajas del sistema PI 450i:

-

Alta precisión, gracias al uso de una fuente de referencia (black body).

-

Automatización completa sin contacto físico.

-

Fácil integración con sistemas de control de acceso.

¿Te interesa saber más?

Consulta el siguiente video para ver cómo funciona el sistema, sus componentes y su instalación.

Detección rápida, segura y no invasiva.

¿Quieres conocer los principios de la medición de temperatura sin contacto?

¡Llévate gratis este eBook!

40 páginas donde aprenderás los fundamentos de la medición térmica por infrarrojos

- Principios físicos fundamentales

- Emisividad y medición de la temperatura

- Óptica, campo de visión y electrónica

- Aplicaciones de prómetros infrarrojos

- Aplicaciones de cámaras termográficas

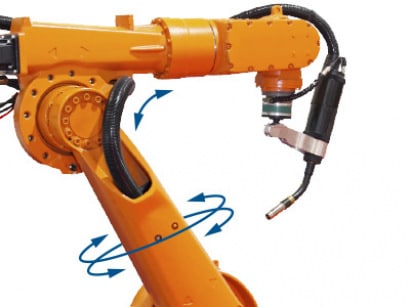

Escáner 3D antes de corte por plasma | Video

Medición y aseguramiento de la calidad antes de corte por plasma. Control con robot mediante escáner 3D scanCONTROL de Micro-Epsilon

Productos relacionados

Monitorización de deformaciones en moldes en fundición de aluminio

En la producción de piezas de aluminio fundido, el aluminio líquido se presiona en un molde a alta presión. Las dos mitades del molde se mantienen juntas con una fuerza considerable. A pesar de esta alta fuerza de contacto, las mitades de la herramienta son presionadas mínimamente. Las aberturas mínimas son normales y previstas durante este proceso, pero si la brecha es demasiado grande, esto causa deshilachado en el componente. Estas astillas necesitan ser reelaboradas para cumplir con los requisitos de alta calidad del producto final. Si quedan restos de aluminio en la herramienta, también conducen a mayor desgaste, lo que reduce la vida útil de la herramienta.

La monitorización de la deformación de la herramienta utilizando sensores inductivos basados en Eddy Current permite una alta calidad del producto combinada con una vida útil mejorada de la herramienta, así como reducción del trabajo. Por lo general, tres a cuatro sistemas de sensores eddyNCDT 3005 eddy current se utilizan para garantizar una monitorización de de brechas constante.

El sistema consiste en un controlador compacto y robusto, que en combinación con el cable y el sensor forman una unidad sólida. El diseño de sistema integrado aumenta la robustez y la resistencia a factores externos, haciendo que el sistema sea insensible en entornos industriales hostiles con altas temperaturas, polvo, suciedad o presión, y ofrece resultados precisos independientemente del medio ambiente.

Debido al diseño compacto del sistema eddyNCDT 3005, es posible la integración en una máquina en cualquier momento.

Requisitos para el sistema de medición

· Resolución: 1 µm

· Linealidad: 5 µm

· El tiempo de disparo corto requiere mediciones de alta velocidad

Diseño del sistema

· Sistema de medición: DT3005-S2-A-C1

· Cable de conexión: PC5/5

Condiciones ambientales

· El sensor está expuesto a temperaturas >100 °C

· Vibración

· El sensor puede estar expuesto a presión

· Ambiente sucio

Ventajas

· La tecnología de sensor compacto permite una fácil integración

· Sensores robustos basados en un principio de medición confiable

· Vida útil extendida de la herramienta

· La calidad de moldeo mejorada reduce el tiempo de retrabajo

Productos relacionados

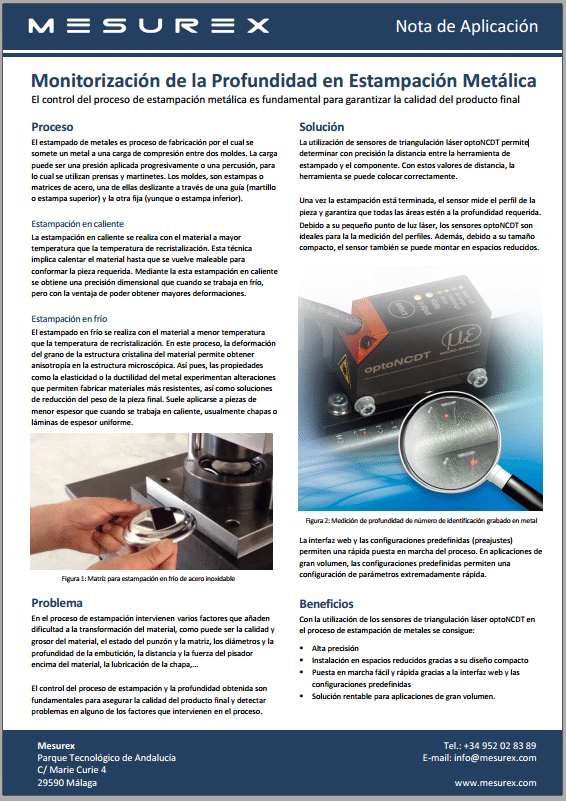

Monitorización de la Profundidad en Estampación Metálica

El control del proceso de estampación metálica es fundamental para garantizar la calidad del producto final

Proceso

El estampado de metales es proceso de fabricación por el cual se somete un metal a una carga de compresión entre dos moldes. La carga puede ser una presión aplicada progresivamente o una percusión, para lo cual se utilizan prensas y martinetes. Los moldes, son estampas o matrices de acero, una de ellas deslizante a través de una guía (martillo o estampa superior) y la otra fija (yunque o estampa inferior).

La estampación en caliente se realiza con el material a mayor temperatura que la temperatura de recristalización. Esta técnica implica calentar el material hasta que se vuelve maleable para conformar la pieza requerida. Mediante la esta estampación en caliente se obtiene una precisión dimensional que cuando se trabaja en frío, pero con la ventaja de poder obtener mayores deformaciones.

El estampado en frío se realiza con el material a menor temperatura que la temperatura de recristalización. En este proceso, la deformación del grano de la estructura cristalina del material permite obtener anisotropía en la estructura microscópica. Así pues, las propiedades como la elasticidad o la ductilidad del metal experimentan alteraciones que permiten fabricar materiales más resistentes, así como soluciones de reducción del peso de la pieza final. Suele aplicarse a piezas de menor espesor que cuando se trabaja en caliente, usualmente chapas o láminas de espesor uniforme.

Problema

En el proceso de estampación intervienen varios factores que añaden dificultad a la transformación del material, como puede ser la calidad y

grosor del material, el estado del punzón y la matriz, los diámetros y la profundidad de la embutición, la distancia y la fuerza del pisador encima del material, la lubricación de la chapa,...

El control del proceso de estampación y la profundidad obtenida son fundamentales para asegurar la calidad del producto final y detectar problemas en alguno de los factores que intervienen en el proceso.

Solución

La utilización de sensores de triangulación láser optoNCDT permite determinar con precisión la distancia entre la herramienta de estampado y el componente. Con estos valores de distancia, la herramienta se puede colocar correctamente.

Una vez la estampación está terminada, el sensor mide el perfil de la pieza y garantiza que todas las áreas estén a la profundidad requerida.

Debido a su pequeño punto de luz láser, los sensores optoNCDT son ideales para la la medición del perfiles. Además, debido a su tamaño compacto, el sensor también se puede montar en espacios reducidos.

La interfaz web y las configuraciones predefinidas (preajustes) permiten una rápida puesta en marcha del proceso. En aplicaciones de gran volumen, las configuraciones predefinidas permiten una configuración de parámetros extremadamente rápida.

Beneficios

Con la utilización de los sensores de triangulación láser optoNCDT en el proceso de estampación de metales se consigue:

· Alta precisión

· Instalación en espacios reducidos gracias a su diseño compacto

· Puesta en marcha fácil y rápida gracias a la interfaz web y las configuraciones predefinidas

· Solución rentable para aplicaciones de gran volumen.

Cuéntenos su caso

y le asesoraremos sobre la solución más apropiada sin compromiso

Principios fundamentales de la medición de la temperatura sin…

Cuéntanos tu caso

Uno de nuestros expertos te asesorará sobre la solución más apropiada para tu aplicación