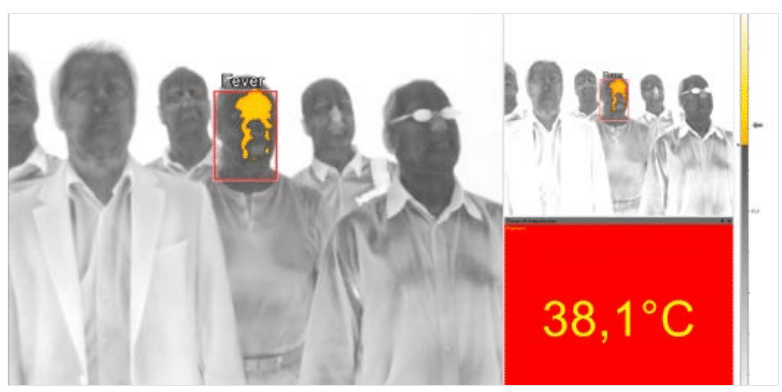

Control de fiebre en pasajeros mediante termografía

La fiebre del Ébola, la gripe porcina y otras enfermedades virales son muy peligrosas y se transmiten en gran parte por personas infectadas. En un mundo globalizado como en el que vivimos, los aviones constituyen una vía de propagación muy rápida de continente a continente. Entre los cometidos importantes a escala internacional figura el de impedir a estas personas que viajen en avión.

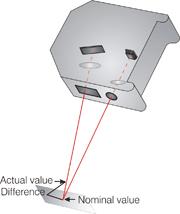

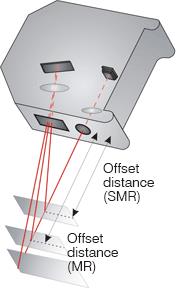

Las cámaras infrarrojas (IR) normales presentan, por la limitada estabilidad de sus sensores de alta sensibilidad, y por su limitada calidad de imagen, una precisión de medición de +/- 2°C. Esto es insuficiente para mediciones en el sector médico. Para este fin se han de emplear cuerpos de referencia que permitan un precisión en la medición de 0.2°C a una temperatura de radiación de 34°C.

Sistema de control de fiebre mediante cámaras termográficas

El sistema de control de fiebre mediante cámaras termográficas Optris es ideal para este fin. Esta tecnología de clasificación térmica trabaja de forma rápida, discreta y sin contacto. El software selecciona a aquellas personas cuya temperatura de la piel supera el valor definido previamente. La alarma visual avisa a los empleados del aeropuerto y les ofrece la oportunidad de detectar a las personas potencialmente infectadas y de aislarlas de los otros viajeros, de tal modo que se pueda realizar con toda discreción un examen médico.