Cuando se trata de máquinas grandes y de alto coste, como por ejemplo una excavadora de carbón blando, es más económico reparar las piezas desgastadas que reemplazar los componentes desgastados por otros nuevos. Un eslabón de cadena en una excavadora es aquí un buen ejemplo. Después de aproximadamente cuatro años de operación dura y continua, estas piezas de acero están tan desgastadas que faltan varios centímetros de acero en las áreas afectadas.

Anteriormente, para reparar estas áreas desgastadas, el material erosionado se soldaba de nuevo manualmente, lo que suponía varias horas de trabajo. El soldador tiene que soldar manualmente varias piezas paralelas para restaurar el eslabón de la cadena a su forma original. Todo este proceso de reparación se puede realizar ahora de manera completamente automatizada.

Escaneo del área defectuosa

En la primera etapa, se escanea la superficie del área defectuosa con un escáner scanControl 2700–100. Para ello, un robot mueve el scanCONTROL sobre la superficie.

Se obtienen los datos 3D de la zona desgastada junto con los datos de posición del robot. La excelente calidad de los datos del sensor en diferentes tipos de superficies permite que no sea necesario un tratamiento previo de la superficie.

Escaneo del modelo objetivo

En una segunda etapa, se obtienen 64.000 puntos de medición por segundo del modelo objetivo del eslabón de la cadena. Por tanto, se obtiene la diferencia de volumen entre los valores medidos de alta resolución y el contorno objetivo.

Cálculo de las líneas de soldadura

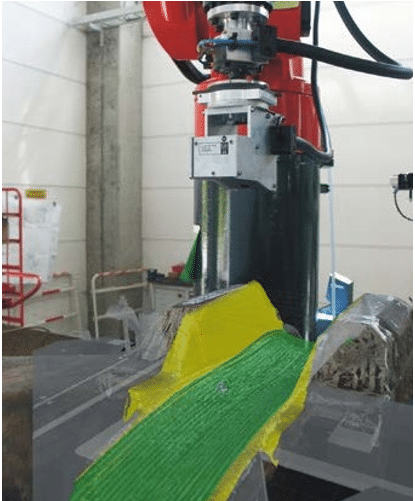

En la siguiente etapa, se calculan las líneas de soldadura óptimas para soldar el material erosionado. Todo este proceso se completa en menos de 3 minutos.

Finalmente, las líneas de soldadura calculadas se transmiten al controlador del robot y puede comenzar el proceso de soldadura.