Control de trayectoria en automatización de soldaduras

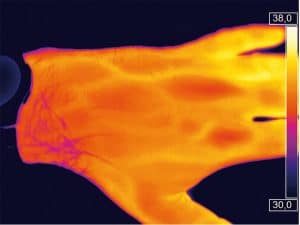

Los procesos de soldadura automatizados se utilizan para obtener la máxima productividad, así como una calidad constante. En soldadura por puntos, así como en procedimientos de fabricación aditiva y en soldadura robotizada, todos los pasos del proceso están cronometrados y realizados con la máxima precisión. Esto aumenta la necesidad de sensores para el control de trayectorias, control de distancia e inspecciones de calidad.

El fabricante Micro-Epsilon ofrece una amplia gama de sensores para la automatización de la soldadura, utilizables en entornos hostiles, ofreciendo la máxima precisión. Su alta precisión y velocidad de medición permite que los sensores aumenten el rendimiento de los procesos de soldadura.

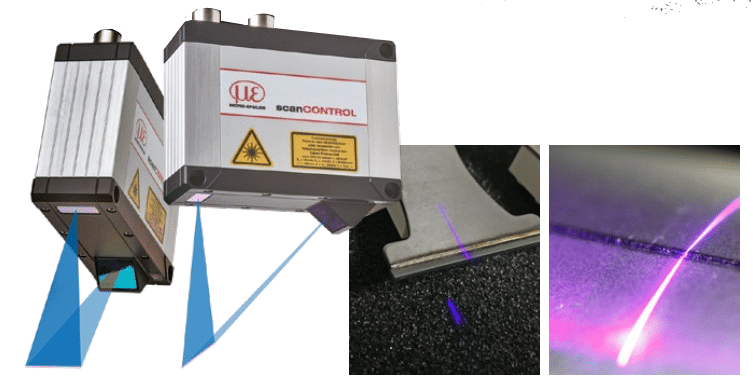

Control de trayectoria

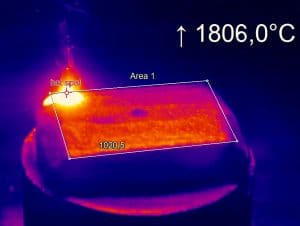

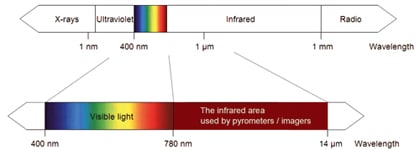

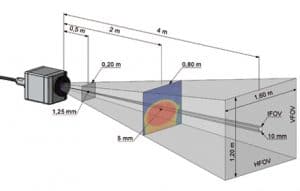

Los escáneres láser de Micro-Epsilon se encuentran entre los sensores de perfil de mayor rendimiento en lo que se refiere a precisión y velocidad de medición.

Estos escáneres con línea láser azul se utilizan en aplicaciones especialmente exigentes e impresionan por su alta estabilidad de señal.

La tecnología láser azul de Micro-Epsilon para tareas de medición de objetos al rojo vivo que brillan intensamente está protegida por patente.

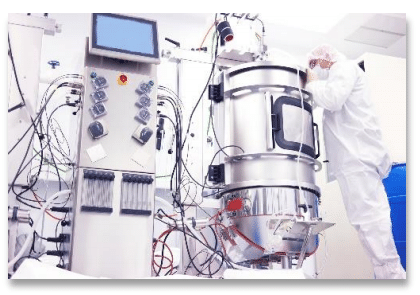

Escaneo 3D de componentes antes del revestimiento láser

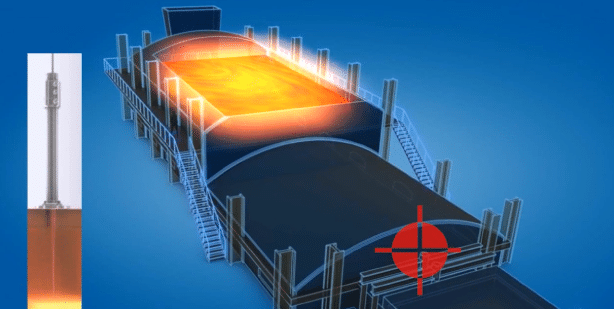

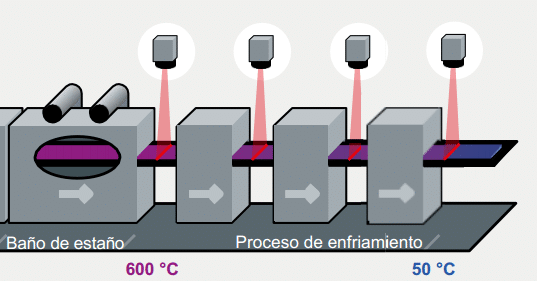

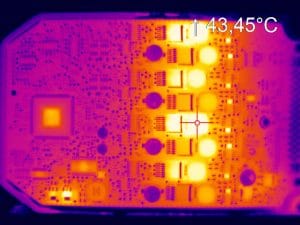

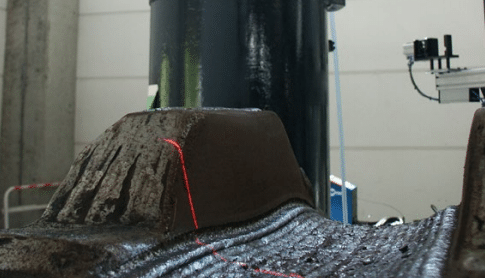

Con el revestimiento por láser, la superficie del componente se funde con un rayo láser y se une para formar una nueva capa sin poros mediante la adición de un material de relleno en polvo. Antes del procesamiento láser, los componentes se escanean con un escáner láser scanCONTROL desde varias direcciones.

La tarea principal de los escáneres es la detección de formas libres, así como el reconocimiento de desviaciones de formas.

Independientemente de las propiedades de reflexión del material, los escáneres proporcionan valores de medición estables. Los datos se transfieren directamente al software, se ensamblan en un modelo 3D y se utilizan para la planificación de la trayectoria del cabezal de soldadura por láser. A continuación, se coloca la boquilla de soldadura a la distancia correcta de la superficie y se guía a lo largo de la trayectoria calculada.

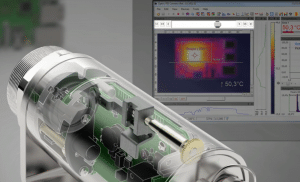

Soldadura de reparación 3D completamente automatizada

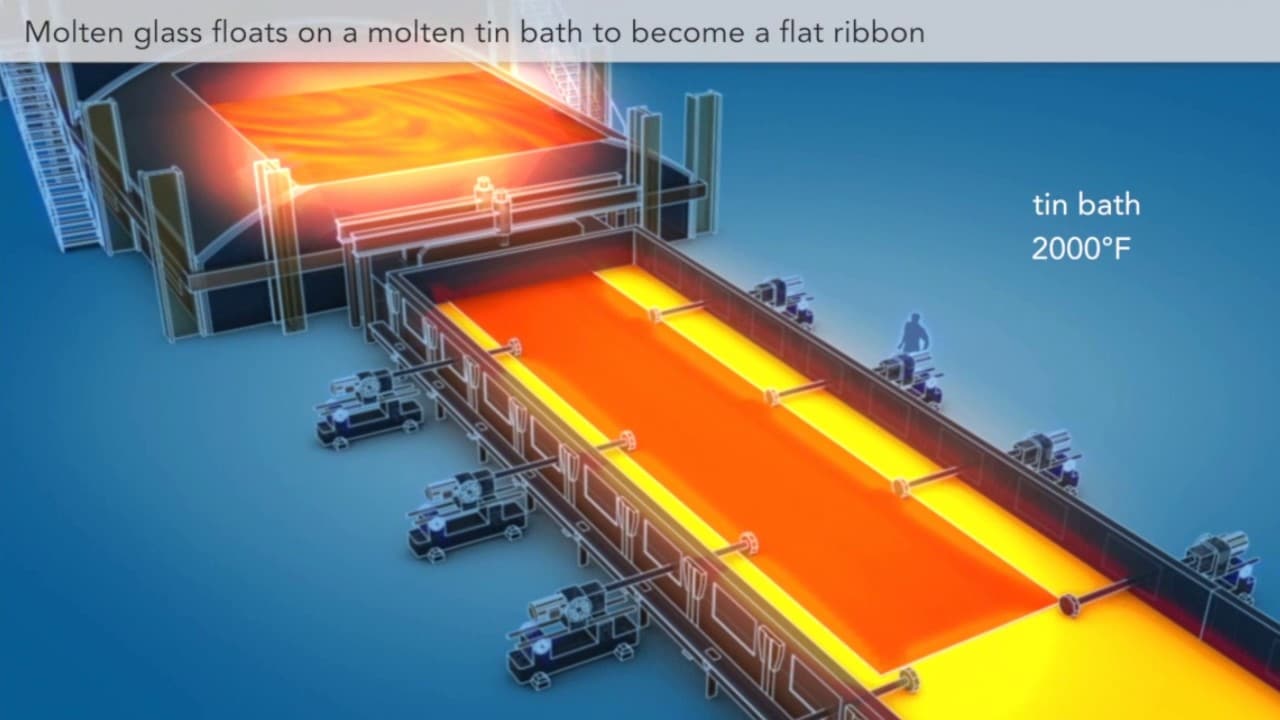

Los escáneres láser scanCONTROL se utilizan para la soldadura de reparación de piezas grandes con el fin de determinar la trayectoria de soldadura y la trayectoria del robot. Primero, la superficie del área defectuosa es escaneada por un escáner láser, que es guiado sobre la superficie por un robot.

Se generan los datos 3D del área desgastada junto con los datos de posición del robot. Los puntos de medición determinados se insertan en el modelo objetivo del componente. Por lo tanto, se obtiene la diferencia de volumen entre los valores de medición de alta resolución y el contorno del objetivo. Sobre la base de esta diferencia, se calcula la pista de soldadura requerida y luego se transmite al control del robot.

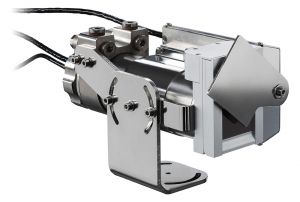

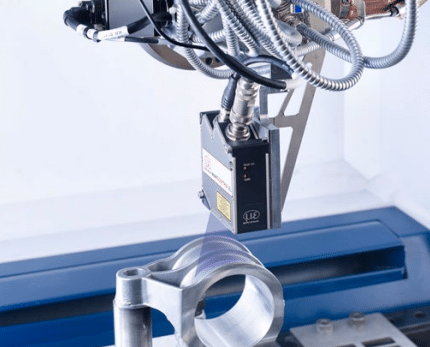

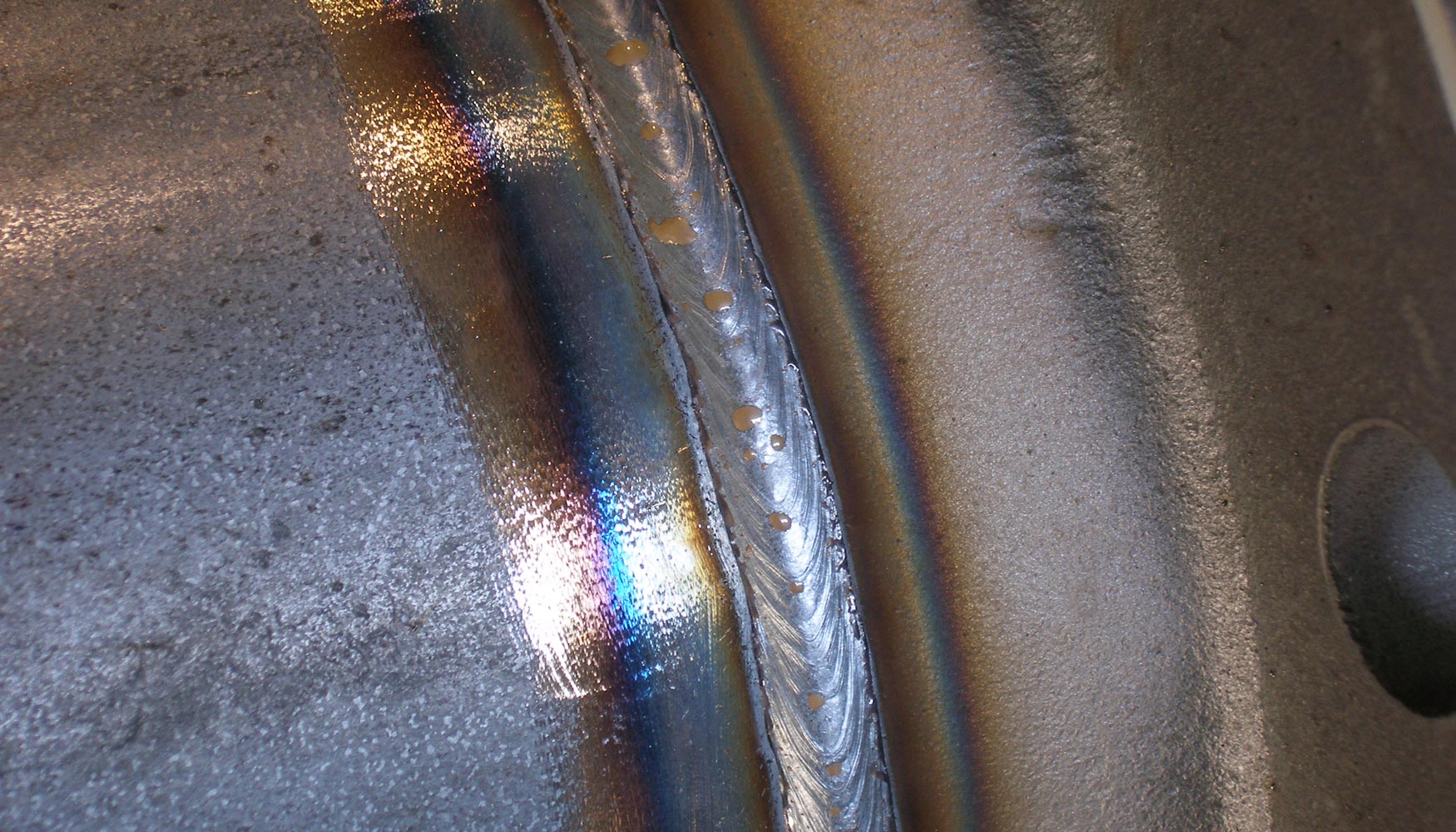

Control del cordón de soldadura

La posición del cabezal de soldadura con respecto al cordón de soldadura es un factor decisivo en la calidad de los procesos de soldadura automatizados. Incluso las desviaciones menores pueden afectar el resultado de la soldadura y requerir un reproceso manual o el rechazo del componente.

Los sensores de perfil scanCONTROL se utilizan para medir el perfil y proporcionan información precisa del perfil del cordón, incluso en superficies difíciles. Las trayectorias calculadas eliminan las desviaciones de la tolerancia del componente de tal manera que el cabezal de soldadura se coloca sobre la trayectoria deseada en todo momento.